本项目依托陕西咸阳渭城区2024年度重点研发计划项目“基于 GO-CF/GF 混杂增强复合材料补片的航空铝合金修复工艺与强化机理研究”(编号:2024VCZY-004,项目主持人:陕西工业职业技术大学航空工程学院张育洋),围绕航空铝合金结构高效、安全、经济修复的重大需求展开。发展绿色航空制造业是提升国家航空产业竞争力的战略方向,复合材料修复技术在全球航空维修市场中占据重要份额,但现有技术仍面临成本高、效率低等问题,难以满足行业发展的需要。航空铝合金作为飞机主体结构材料,其损伤修复直接关乎飞行安全与飞机寿命,而传统修复方法存在周期长、增重大、易产生热影响区等局限。为此,国家《绿色航空制造业发展纲要(2023-2035年)》明确要求推动航空材料与工艺的创新升级。氧化石墨烯-碳纤维/玻璃纤维(GO-CF/GF)混杂增强复合材料具有轻质、高强、耐久性好等优势,成为实现航空结构高性能修复的理想选择。本项目聚焦该复合材料的制备工艺、修复参数、强化机制与失效规律开展系统研究,旨在突破修复过程中的工艺适配、缺陷控制、性能优化等关键技术,形成一套可靠、高效的航空铝合金复合材料修复技术体系,不仅对提升飞机结构完整性、延长服役寿命具有重要工程意义,也为推动绿色航空制造和高端装备运维模式革新提供有力支撑。

一、 成果概况及解决的关键问题

1. 成果概况

期刊论文

(1)Effect of different hybrid ratios on shape memory properties of GO-CF/AF hybrid-reinforced SMCs prepared by VIHPS

(2)Multiscale Modeling Damage Study And Shape Recovery Force Analysis Of Go-Cf/Ep Composites

发明专利

(1)专利名称:碳纤维复合材料真空浸渍与热压固化成型方法

(2)专利名称:含有氧化石墨烯和凹凸棒的复合玄武岩纤维材料

实用新型专利

(1)专利名称:一种碳纤维增强树脂基复合材料真空固液挤压浸制装置

(2)专利名称:碳纤维成型固定装置

(3)专利名称:一种弧形平板电容滑油液位传感器

2. 解决的关键问题

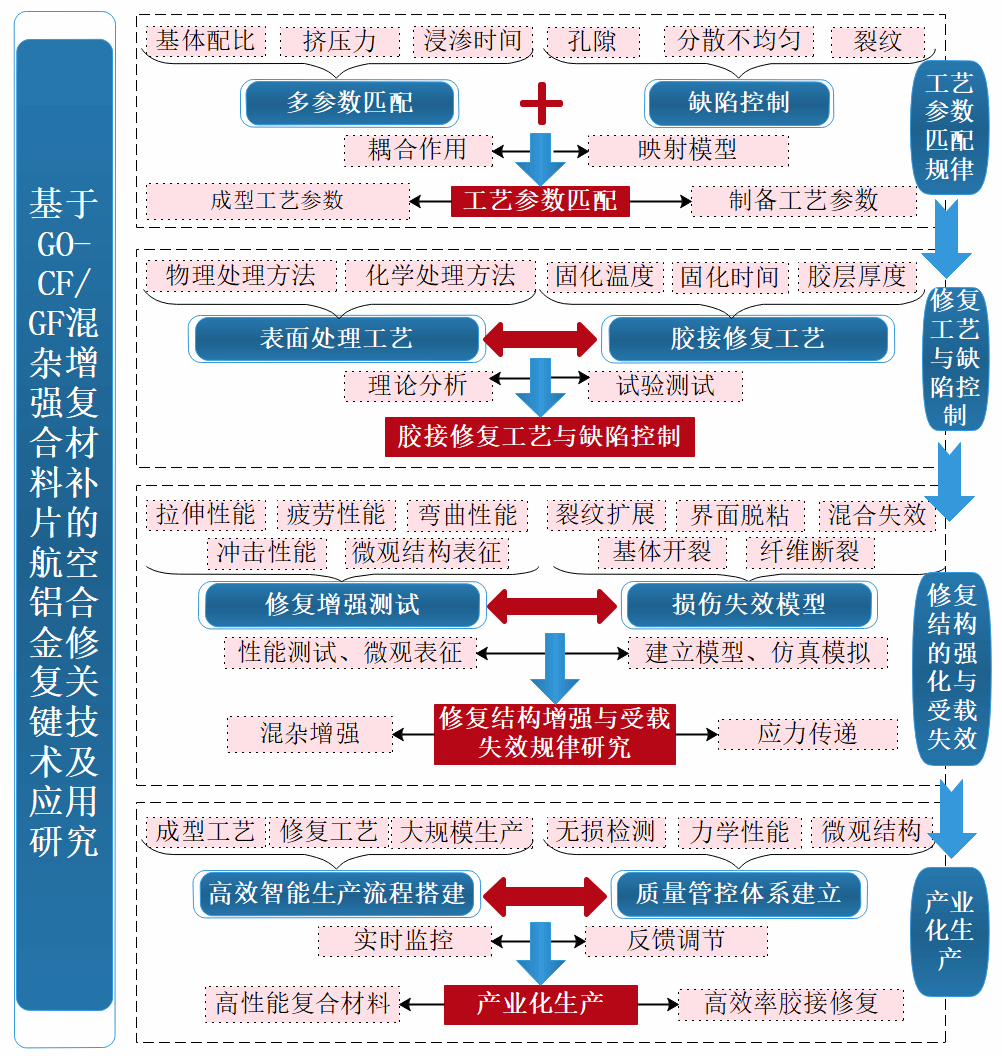

本项目拟解决浸渗过程中贴合实际的GO-CF/GF混杂增强复合材料补片浸渗行为力学建模、多参数耦合作用关系;修复工艺的适配与优化;补片胶接待修复铝合金板强化与失效过程建模;GO-CF/GF混杂增强复合材料补片在修复航空铝合金产业化应用等难题,具体如下:

图1 GO-CF/GF混杂增强复合材料修复航空铝合金关键技术研究内容及相互关系

(1)含GO基体溶液在2D-CF与GF中浸渗力学行为和多参数耦合作用关系

实现GO在基体溶液中的均匀浸渗是制备高质量复合材料补片的关键。然而,GO在基体溶液中易团聚,极大程度影响GO的状态,电磁搅拌和超声分散时间较短,团聚的GO未被打破,仍处在团聚状态,而时间过长后在范德华力的作用下,GO重新团聚,此外温度对基体溶液的粘度影响较大,树脂低温时粘度较大、流动性差,高温接近玻璃化转变温度时容易固化,流动性变差,都会影响到复合材料最终的浸渗效果。同时,CF/GF布叠层结构复杂,纤维间隙小且不均匀,增加了含GO基体溶液在流动过程中的阻力,使得建立贴近实际的浸渗规律模型极为困难。尽管国内外已有学者对此展开研究,但针对VIHPS制备GO-CF/GF混杂增强复合材料的浸渗行为建模及仿真研究仍显不足,理论体系尚不完善。GO分散不均会在浸渗过程中产生阻力,导致复合材料浸渗效果下降,缺陷增多。因此,本项目拟就这一问题开展研究。

(2)GO-CF/GF混杂增强复合材料补片航空铝合金修复工艺的适配与优化

胶接强度的关键在于胶粘剂与被粘物形成良好浸润和稳定界面结合,这需要通过优化铝合金表面处理(物理/化学方法)和胶粘剂配方来实现。胶接过程中的力-热耦合控制尤为关键:温度过高会加速溶剂挥发和树脂结晶,影响润湿效果;压力过大会导致胶层厚度不均甚至溢胶。虽然现有研究已探讨了固化温度、压力等单因素影响,但对多参数协同作用机制仍缺乏深入认识。本项目将系统研究胶接工艺参数的多场耦合效应,建立工艺-性能关联模型,为航空铝合金复合材料修复提供科学的工艺优化方法和理论指导。

(3)GO-CF/GF混杂增强复合材料补片修复航空铝合金受载失效与强化过程建模

氧化石墨烯能显著提升复合材料界面结合强度,但需解决其纳米尺度与碳纤维/玻璃纤维微米尺度的协同增强建模问题。当前缺乏对GO-CF/GF混杂补片修复含缺陷铝合金板的跨尺度仿真研究,特别是涉及多材料应力传递、载荷下失效机制(如增强体失效、胶层破坏、裂纹扩展等)的系统分析。目前国内外学者对VIHPS制备GO-CF/GF混杂增强复合材料补片修复航空铝合金受载失效与强化建模的深入系统研究还不够充分,而该方面的研究直接决定了含有不同缺陷的铝合金板的修复效果,因此这也是本项目要解决的关键科学问题。在直升机的产业化修复应用中,首先,必须根据不同型号的直升机设计出具有高度适配性的复合材料修复方案,以确保修复效果与原始结构保持一致。其次,需要深入研究复合材料在不同工作条件下的性能表现,并优化界面处理技术,以提高修复部位的耐久性和安全性。此外,对于大规模的修复,必须研究成本控制策略,以实现经济效益和修复质量之间的平衡。这些技术的突破将为复合材料在直升机修复中的广泛应用奠定坚实的基础。

(4)GO-CF/GF混杂增强复合材料补片在修复航空铝合金产业化应用

GO-CF/GF补片兼具高强度、高模量和良好的韧性,能够与航空铝合金基体形成完美的力学匹配。这种特性使其能够有效修复飞机结构中的裂纹、腐蚀和冲击损伤,显著延长航空器的使用寿命。同时,补片的轻量化特性符合航空工业对减重的需求,修复过程中不会增加额外重量,有助于提升飞行性能和燃油效率,满足现代航空工业对节能减排的严格要求。

二、 成果转化的创新做法

1. “工艺-装备-标准”一体化技术闭环创新

项目在推进成果转化过程中,构建了从工艺创新到装备研制再到标准制定的技术闭环。不仅开发了高性能GO-CF/GF混杂增强复合材料制备工艺,还同步研制了配套的真空浸渗热压试验系统及多项关键设备(如碳纤维成型固定装置、脱模装置等),并在此基础上形成了多项专利与工艺规范,为产业化提供了从技术到装备再到标准的一体化解决方案。

2. “材料—修复—评估”全链条应用验证体系

项目建立了从材料制备到修复应用再到性能评估的完整验证链条。通过系统研究复合材料补片的制备工艺、表面处理、胶接修复、力学强化与失效机制,并开展仿真模拟与实验验证相结合的方法,形成了可指导实际修复作业的工艺参数库与失效预测模型,提升了修复技术的可靠性与工程适用性。

3. “专利—论文—产品”多维成果产出与转化路径

项目注重知识产权布局与学术影响力提升同步推进,形成了“专利引领、论文支撑、产品落地”的成果转化路径。已授权和公开多项发明专利与实用新型专利,发表多篇SCI高水平论文,同时明确了年产2000套复合材料补片的产业化目标,实现了学术价值、技术价值与经济价值的有机统一。

三、 成果转化收益及主要成效

1. 经济效益

“基于GO-CF/GF增强复材补片的航空铝合金修复关键技术研究及应用”将显著提升航空制造业的竞争力,通过采用创新的复合材料修复技术,不仅能提高飞机的安全性和使用寿命,还能降低航空公司的长期维修成本。预计项目投产后,每年可生产200套复合材料补片,实现60万元的销售收入和12万元的利税。项目还将推动新材料产业的全面发展,促进从材料生产到加工制造的整个产业链的升级,为经济增长提供新引擎。预期研究成果具体体现在以下几个方面:

(1)研制出能稳定可靠制备GO-CF/GF混杂增强复合材料补片的VIHPS试验系统一套,获得含GO基体溶液在碳纤维/玻璃纤维中流动力学行为和浸渗规律。

(2)通过深入研究,项目将建立和优化工艺参数与复合材料性能之间的映射关系模型,包括工艺灵敏度评价模型、工艺参数—微观组织—复材性能之间的耦合作用关系模型。这些模型将指导企业精确调整工艺参数,以实现最佳的修复质量和性能。

(3)获得最佳的胶层厚度、温度和压力条件等工艺参数,实现修复工艺的最佳质量和性能,减少生产成本,提高企业的市场竞争力。

(4)获得GO-CF/GF混杂增强复合材料补片的最佳几何尺寸、形状和混杂比等参数,企业将能够制备出组织性能较理想GO-CF/GF混杂增强复合材料补片。

2. 社会效益

(1)提升航空安全标准:通过开发高性能的GO-CF/GF混杂增强复合材料补片,本项目将显著提高航空铝合金结构的修复质量,增强飞机的安全性和可靠性。这对于保障乘客生命安全、减少航空事故具有重要意义,同时也有助于提升公众对航空旅行安全的信心。

(2)促进航空材料科学的发展:项目的研究成果将推动航空材料科学领域的创新,特别是在复合材料的应用和修复技术上。这些创新有望成为未来飞机设计和制造的新标准,为航空工业的发展提供坚实的科技支撑,同时也有助于提升我国在航空材料修复技术领域的国际竞争力。

(3)支持环保和可持续发展:采用的复合材料具有轻质、高强度的特点,有助于减轻飞机重量,降低燃油消耗和排放,符合全球对于环保和可持续发展的要求。这不仅有助于航空业实现绿色发展,也符合国家绿色航空制造业发展纲要的指导方针。

3. 环境效益

(1)减轻飞机重量,降低燃油消耗:通过采用GO-CF/GF混杂增强复合材料补片对航空铝合金进行修复,项目能够有效减轻飞机的结构重量。复合材料的轻质特性和优越的力学性能意味着飞机在飞行过程中消耗的燃油将减少,进而降低温室气体排放,对环境保护产生积极影响。

(2)提高材料的循环利用率:项目中使用的复合材料补片不仅提高了飞机修复过程中材料的利用效率,而且这些材料的可回收性还意味着飞机退役后的材料可以被回收再利用,减少资源浪费和环境污染,从而减轻对环境的负担。

(3)减少维修过程中的环境污染:与传统飞机维修方法相比,本项目的复合材料补片修复方法减少了对环境有害化学物质的使用,降低了维修过程中可能产生的污染。这有助于保护生态环境,促进航空制造业向更加环保和可持续的方向发展。

四、成果应用领域及推广

本项目研发的GO-CF/GF混杂增强复合材料补片修复技术,不仅在学术层面推动了复合材料多尺度增强理论与界面行为研究的发展,更在工程应用层面展现出推动航空维修乃至高端装备运维模式革新的现实价值。

在学术层面,本项目聚焦于航空铝合金复合材料胶接修复中的关键科学问题,开展了系统深入的机理研究。研究深入揭示了氧化石墨烯在环氧树脂基体中的跨尺度分散行为与界面增强机理,阐明了氧化石墨烯、碳纤维与玻璃纤维的微观协同效应及其对复合材料宏细观性能的调控规律。通过对真空浸渗热压工艺多参数耦合作用机制的解构,建立了“工艺-结构-性能”一体化映射模型,明确了成型缺陷的动态演化与主动控制准则。在修复理论方面,项目创新性地构建了复合材料补片-胶层-铝合金基体多相体系在复杂载荷下的应力传递模型与失效判据,量化表征了胶接界面的载荷分担规律与损伤容限。通过结合实验观测与数值仿真,系统阐明了静力、疲劳及冲击载荷下修复结构的渐进失效机理,揭示了界面脱粘、纤维断裂与基体开裂的多模式竞争演化规律与阈值条件。研究成果将显著拓展复合材料界面科学、损伤力学与结构完整性理论的内涵,为发展高性能混杂复合材料修复的“设计-制造-评价”一体化方法论奠定坚实的理论基础,具有重要的学科前沿价值。

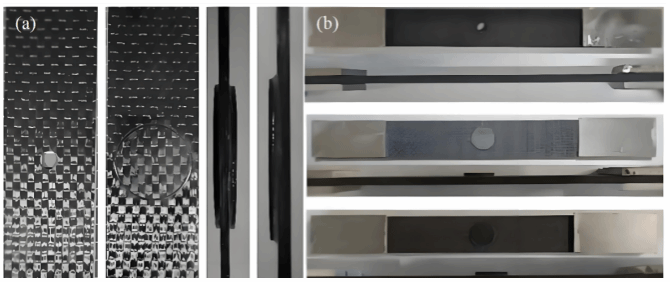

(a)碳纤维复合材料待修复母板与修补件;(b)航空铝合金修复

图2高效胶接胶结修补件

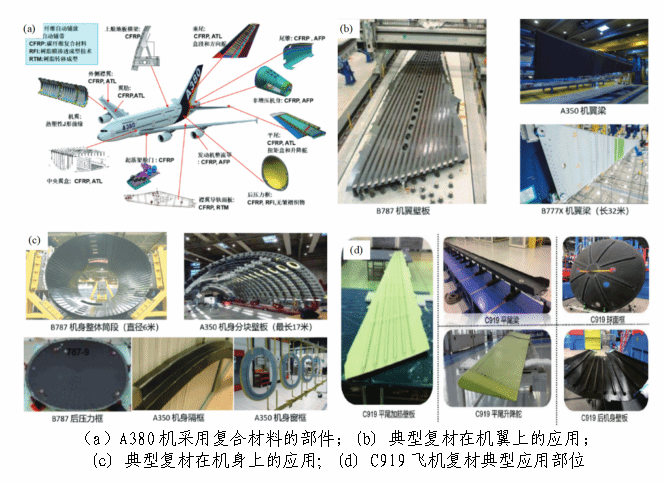

工程上,本研究直接面向航空铝合金结构高效、可靠、低成本修复的重大需求。复合材料以其优异的比强度、比刚度和可设计性,已成为航空航天、汽车工业等高端装备制造的关键材料。特别是在航空领域,作为产业增长的重要引擎,其快速发展持续牵引复合材料技术的迭代升级。本项目所开发的真空浸渗热压成型工艺与胶接修复体系,旨在解决传统修复方法增重大、热影响区性能劣化、疲劳性能不足等工程痛点。技术成熟后,可形成一套完整可靠的工艺体系,应用于飞机蒙皮、框架等典型损伤的快速修复,凭借其卓越的力学性能、轻质化特点及高效的载荷传递能力,显著提升修复结构的完整性、耐久性与服役安全性。这不仅能够提高飞机的出勤率、降低全寿命周期维护成本,更能推动航空维修行业向更高效、更环保的方向发展。同时,该技术体系所蕴含的“高性能复合材料精准修复金属结构”核心能力,具备向轨道交通、新能源汽车等广泛采用轻量化结构的领域进行移植拓展的潜力,为提升我国高端装备制造业的运维保障能力与再制造水平提供了切实可行的技术路径。

图3 复合材料在飞机上的应用

GO-CF/GF补片兼具高强度、高模量和良好的韧性,能够与航空铝合金基体形成完美的力学匹配。这种特性使其能够有效修复飞机结构中的裂纹、腐蚀和冲击损伤,显著延长航空器的使用寿命。同时,补片的轻量化特性符合航空工业对减重的需求,修复过程中不会增加额外重量,有助于提升飞行性能和燃油效率,满足现代航空工业对节能减排的严格要求。

在产业化进程中,GO-CF/GF补片的修复工艺高效且易于规模化推广。补片可以采用预浸料或成型工艺,通过胶接或共固化技术与航空铝合金基体紧密结合。这种修复方式不仅操作简便,而且对设备要求较低,适合在航空维修现场或工厂环境中大规模应用。此外,补片的成型灵活性使其能够适应不同形状和尺寸的损伤区域,进一步提升了其适用性和产业化潜力。随着自动化修复设备的引入,GO-CF/GF补片的修复效率和质量将得到进一步提升,为大规模应用奠定基础。

从经济性角度来看,GO-CF/GF补片的规模化生产能够显著降低修复成本。随着制备工艺的优化和原材料成本的下降,补片的经济性逐渐凸显,使其在航空维修市场中具备更强的竞争力。在环保和可持续发展方面,GO-CF/GF补片也展现出巨大优势。其制备和使用过程中产生的污染较少,且能够有效延长航空铝合金结构的使用寿命,减少资源浪费。同时,产学研用的深度融合将加速补片技术的创新和推广,推动航空维修行业向高效、智能和绿色方向发展。